Fused Deposition Modeling (FDM) Nedir?

Fused Deposition Modeling (FDM), 3D yazıcılarda sıklıkla kullanılan bir teknolojidir. Bu teknolojiyi kullanan makineler, üç boyutlu nesneleri oluşturmak için termoplastik malzeme kullanır. FDM, hem profesyonel kullanım hem de kişisel kullanım için uygundur.

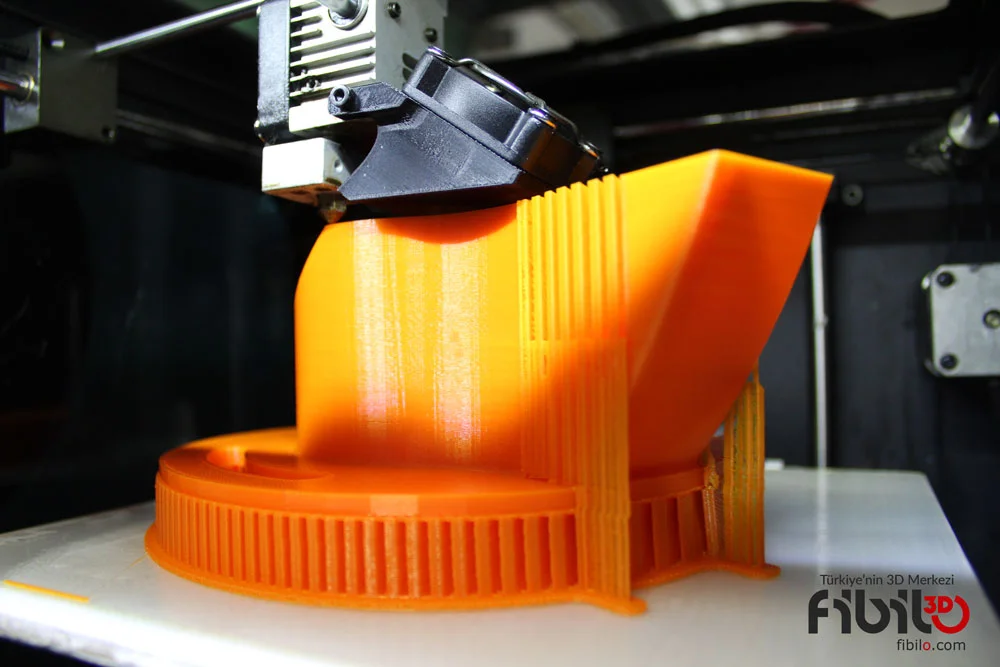

FDM süreci, bir filament ya da plastik telin, ısıl bir print başlığı içerisinde eritilmesi ile başlar. Bu başlık, belirli bir deseni takip eder ve bu şekilde eritilmiş plastik malzemeyi yüzey üzerine katman katman uygular. Bu katmanlar birbirine yapışır ve soğuduktan sonra sertleşir. Bu süreç, tasarımın tamamı oluşturulana kadar katman katman tekrarlanır.

FDM teknolojisi genellikle ABS (Acrylonitrile Butadiene Styrene) ve PLA (Polylactic Acid) gibi termoplastik malzemelerle çalışır. Her iki malzeme de ısındığında yumuşar ve soğudukça sertleşir, bu da onları 3D baskı için ideal kılar.

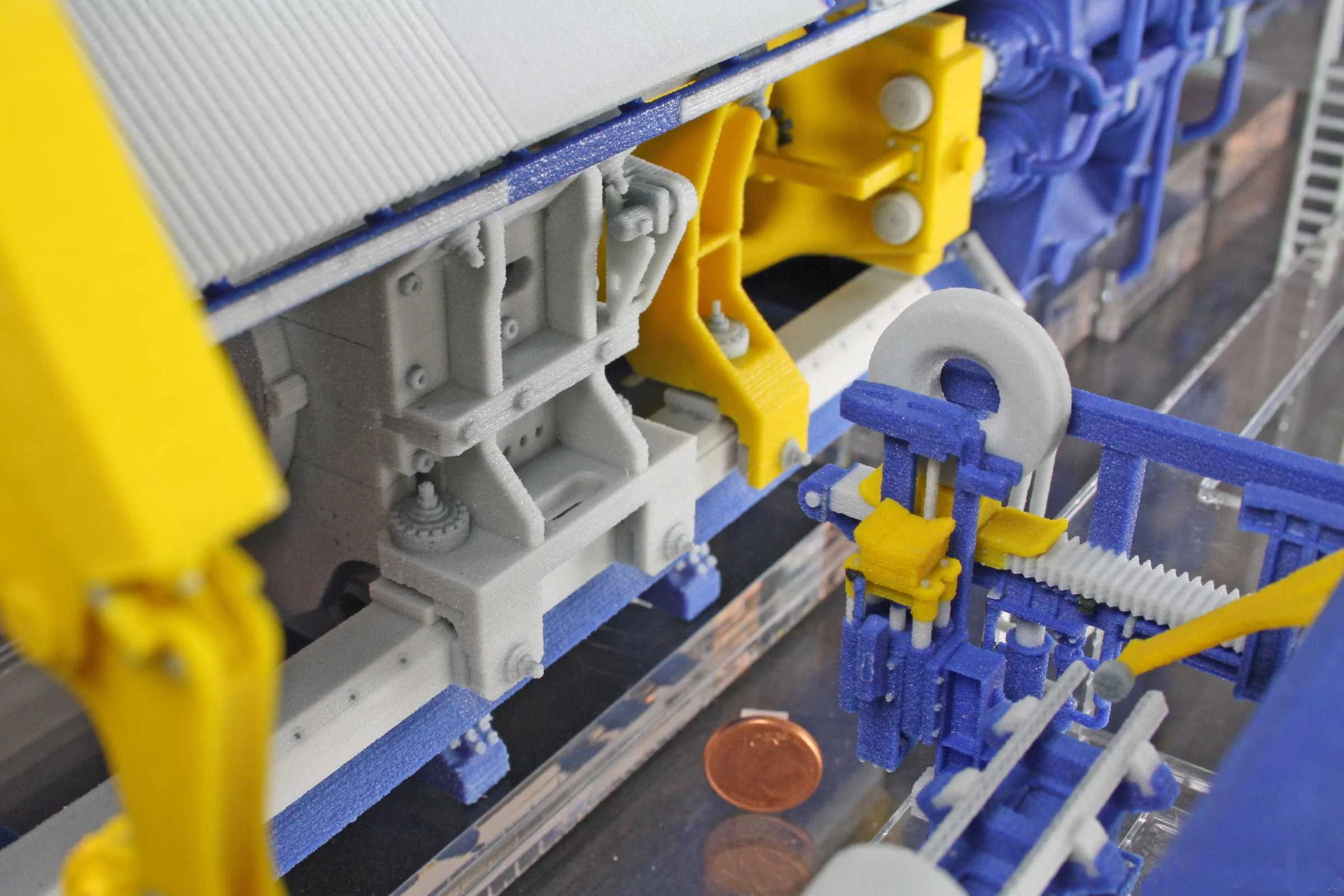

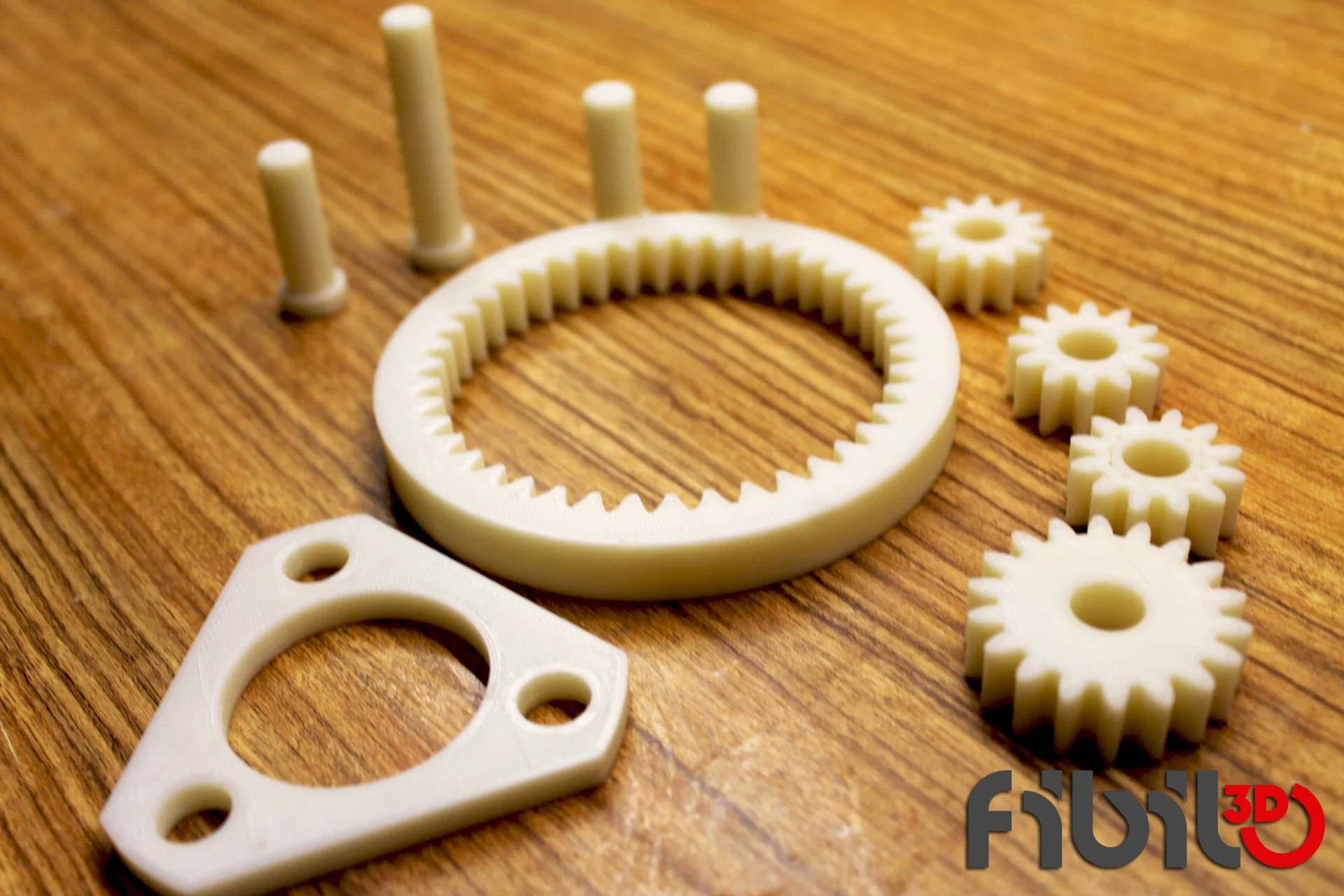

FDM'nin en büyük avantajlarından biri, kullanıcıların karmaşık geometrileri, iç boşlukları ve hatta hareketli parçaları olan tasarımları oluşturabilmesidir. FDM, ayrıca geniş bir malzeme yelpazesini destekler, bu da kullanıcılara geniş bir malzeme seçeneği sunar.

Ancak FDM'nin bazı sınırlamaları da vardır. Örneğin, FDM teknolojisi genellikle diğer 3D baskı teknolojilerine göre daha düşük çözünürlük ve yüzey kalitesine sahip olabilir. Ayrıca, baskılar genellikle bir yüzeye (genellikle baskı tablası olarak adlandırılır) yapıştırıldığından, baskıların çıkarılması ve son işlemlerin yapılması bazen zor olabilir.

FDM, genel olarak hızlı ve ucuz bir prototipleme seçeneği sunar. Sonuçlar hızlı bir şekilde elde edilebilir ve tasarımlar hızlı bir şekilde değiştirilebilir ve tekrar basılabilir. Bu, FDM'nin, araştırma ve geliştirme, eğitim, sanat ve hatta ev kullanımı gibi çeşitli uygulamalar için popüler bir seçenek olmasını sağlar.

3D Baskı Hizmeti

Son teknoloji 3D Baskı hizmetimizle hayallerinizi gerçeğe dönüştürün.

FDM Nasıl Çalışır?

-

3D Model OluşturmaFDM işleminin ilk aşaması, 3D bir model oluşturmaktır. Bu model, CAD (Bilgisayar Destekli Tasarım) yazılımları kullanılarak çizilebilir. Fusion 360, SolidWorks, Catia, 3D Max ve Rhino gibi profesyonel yazılımlar kullanılabileceği gibi, Tinkercad gibi daha kullanıcı dostu platformlar da kullanılabilir. Eğer elinizde fiziksel bir nesne bulunuyorsa, bu nesnenin 3D taraması da yapılarak dijital bir model oluşturulabilir.

-

3D Modeli Yazdırmaya HazırlamaOluşturulan 3D model, genellikle STL (StereoLithography) veya OBJ (Object) formatlarında dışarı aktarılır. Bu formatlar, 3D yazıcıların okuyabileceği veri türleridir ve modelin 3 boyutlu bilgisini taşırlar.

-

Malzeme SeçimiModelin kullanım amacına ve özelliklerine göre uygun bir filament malzemesi seçilir. ABS, PLA, PETG, TPU gibi farklı özelliklere sahip filamentler arasından, modelin mekanik gerekliliklerine, dayanıklılığına ve estetik gereksinimlerine bağlı olarak bir seçim yapılır.

-

G-Code Oluşturma3D modelin yazıcıda basılabilmesi için G-code adı verilen bir makine dili formatına dönüştürülmesi gereklidir. G-code, 3D yazıcının baskı kafasının hareketlerini, filamentin ısınma derecesini ve extruder'ın hızını gibi parametreleri içerir. Bu kod, Cura, Simplify3D gibi slicer yazılımlarıyla oluşturulabilir.

-

Baskı İşlemiG-code oluşturulduktan sonra bu kod, genellikle bir SD kart veya Wi-fi üzerinden 3D yazıcıya aktarılır. Yazıcı bu komutları takip ederek, tabakanın altından başlayıp yukarı doğru, katman katman modeli oluşturur. Baskı kafası, G-code tarafından belirlenen yolu takip ederek, ısıtılmış filament materyalini belirli bir hızda ve belirli bir yerde extrude (püskürtür) eder.

-

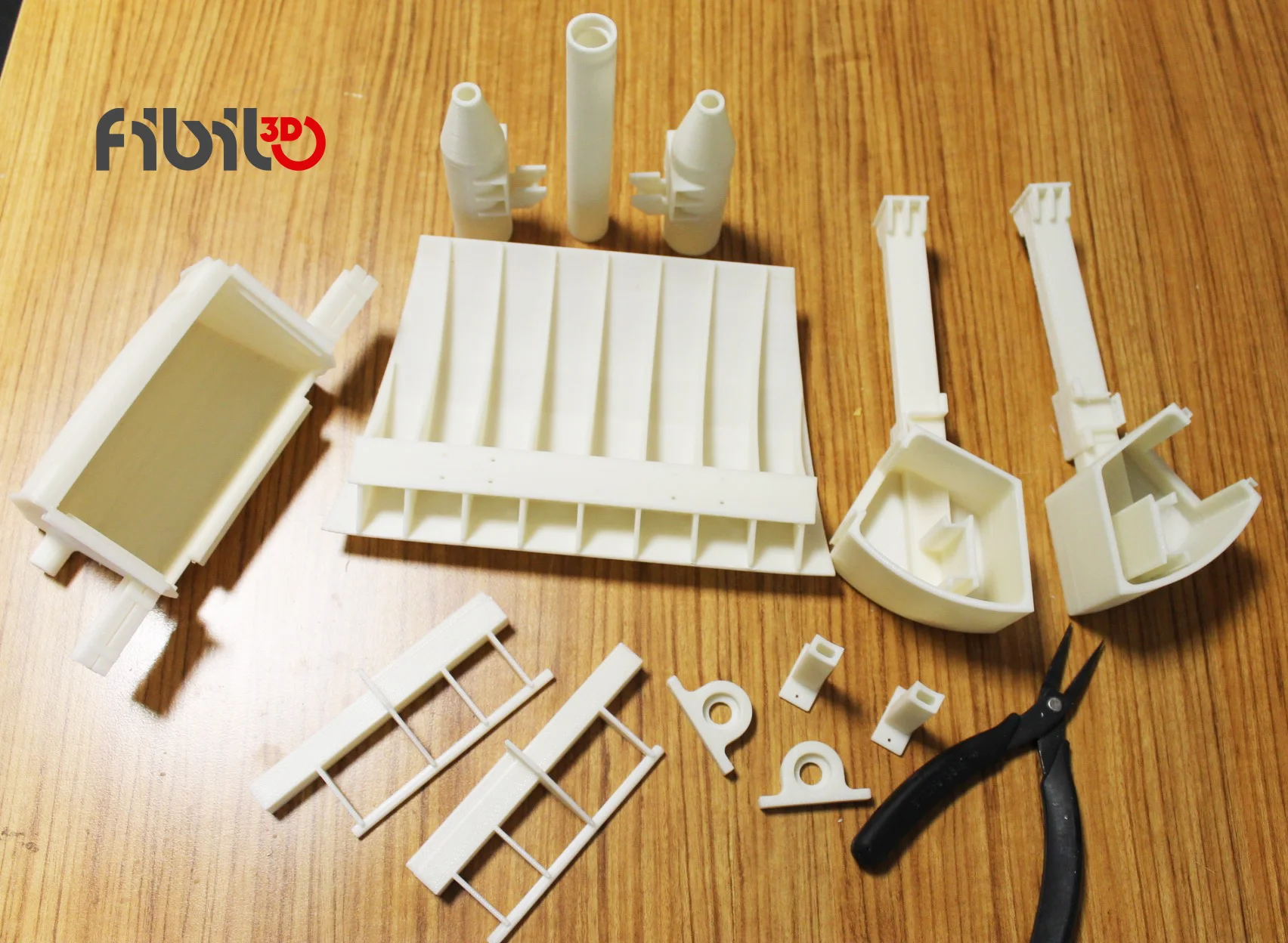

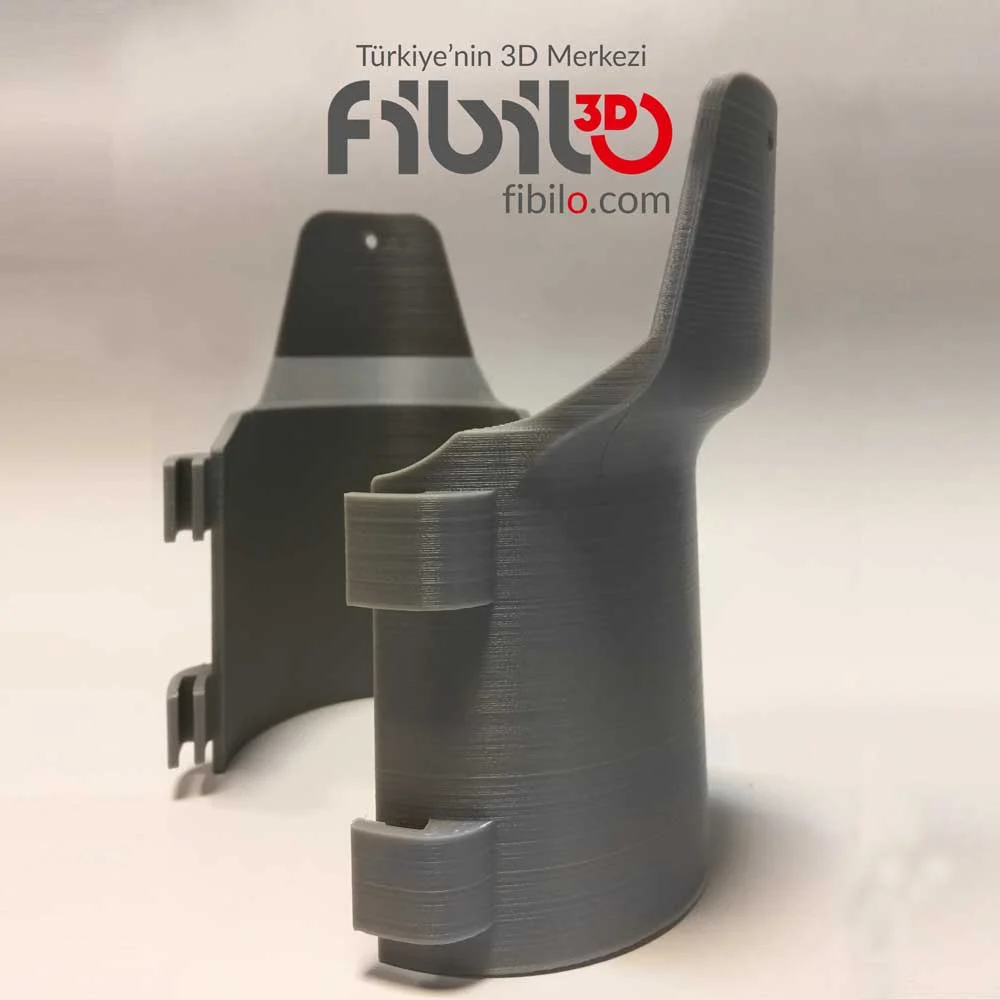

Son İşlemBaskı işlemi tamamlandıktan sonra, model genellikle bir dizi son işleme tabi tutulur. Bu işlemler arasında destek malzemelerinin çıkarılması, yüzey işlemleri (zımparalama, boyama, cilalama vb.) ve daha fazlası bulunabilir.

FDM’in Yapısı

3D Yazıcı Parametreleri

FDM teknolojisinde 3D yazıcı birçok parametrenin ayarlanmasına izin verilir. Nozzle veya tabla sıcaklığı, üretim hızı, katman yüksekliği veya soğutma fanı hızları gibi birçok parametre operatör tarafından ayarlanabilir. Her bir parametre ayarı üretilecek modelin kalitesini etkiler. Tasarımcılar için bu çokda önemli değildir. Daha çok bu kısımları 3D yazıcı operatörleri halletmektedir.

Yinede tasarımcıların dikkat etmesi gereken birkaç nokta bulunmaktadır. Bunlardan biri katman yüksekliği ve maksimum üretim alanıdır.

Genel olarak kullanılan 3D yazıcılar 200*200*200 mm veya 300*300*300 mm civarlarındadır. Bu ölçülere göre modeller tasarlanırsa tek seferde modeliniz üretilebilir. Eğer bu ölçülerin dışında ise modeli maksimum üretim boyutuna göre parçalayıp sonra birleştirme yöntemi bile yinede üretilebilir. Profesyonel 3D baskı hizmeti veren firmalarda 1000*1000*1000mm ölçülerine kadar baskı hizmeti alabilirsiniz. Büyük 3D baskı hizmeti almak istiyorsanız bu konuda firmamızdan destek alabilirsiniz.

Tasarımcılar için dikkate değer diğer bir parametre katman yüksekliğidir. Genellikle 50 ile 400 mikron aralığında değişen bu katman çözünürlüğü baskı hızına ve baskı kalitesine yakından etki eder. Genellikle katmanlar arası baskı yüksekliği 200 mikron ideal bir seçimdir. 50 mikron katman yüksekliğine sahip üretimlerde baskı yüzeyindeki çizgiler çok az belli olurken üretim süresi 200 mikrona göre yaklaşık 4 kat artar. 400 mikron üretimde ise 200 mikrona göre baskı süresi yaklaşık 2 kat azalırken yüzeylerdeki çizgi daha çok belirginleşir.

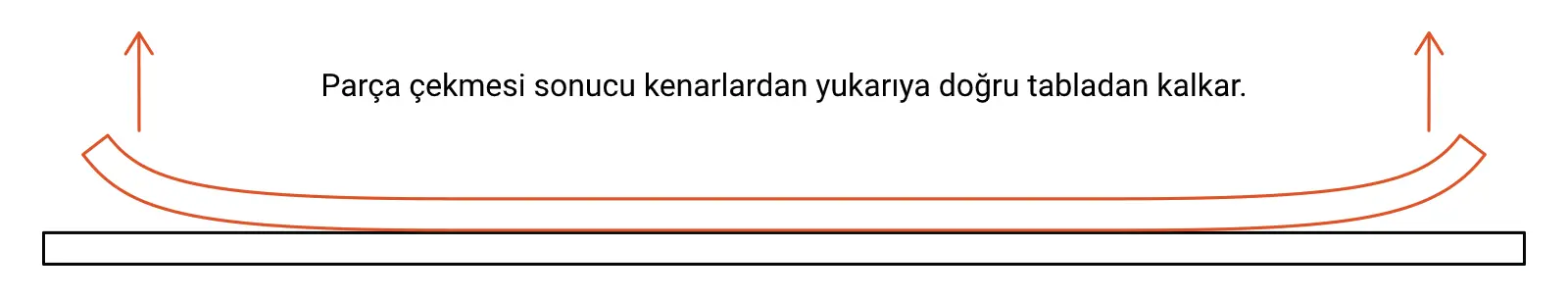

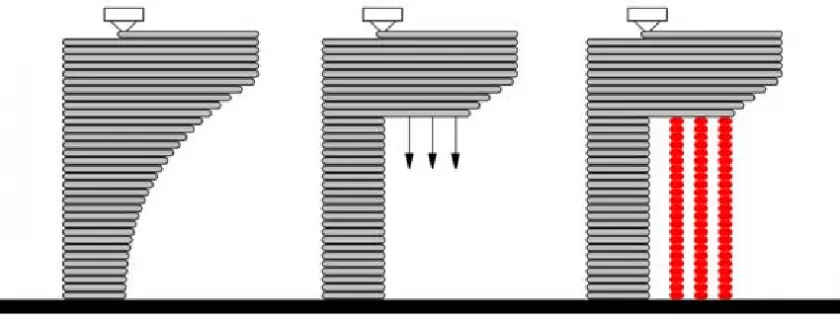

Parçanın Çekmesi

FDM 3D yazıcılarda parça çekmesi en sık görülen sorundur. Üretilen malzeme katılaşmaya başladığında sıcaktan soğuğa geçerken boyutları azalır. Baskının farklı bölümleri farklı hızlarda soğuduğunda boyutlarıda farklı değişir. Bu soğuma parçayı alttan yukarıya çekmeye başlar. Buda boyutlarında değişiklik olmasına ve tabladan kalkmasına sebep olabilir. Bunu önlemek için tabla ısıtmalı 3D yazıcı ve çeşitli yapıştırıcılar kullanılır.

Tasarımcının çekmelere karşı bazı önlemler alabilir.

Geniş düz alanlar çekmesi en çok muhtemel şekillerdir. Eğer geniş düz alanlardan kaçınabilirse daha iyi baskı alınabilir.

İnce Çıkıntılar (çatalın ucu gibi) bükülmeye en çok eğilimle çizimlerdir. 200 mikron kalınlığında duvar çizerek bu önlenebilir.

Keskin kenarlar bükülmesi en kolay yapılardır. Bu sebeple kenarları yumuşaklatmak iyi bir çözümdür.

Bazı malzemeler eğilmeye karşı daha hassastır: ABS, yüksek geçiş sıcaklığı ve nispeten yüksek termal genleşme katsayısı nedeniyle PLA veya PETG’ye kıyasla eğilmeye karşı daha hassastır. Doğru malzeme seçimi ile çekmenin ve kalkmaların önüne geçilebilir.

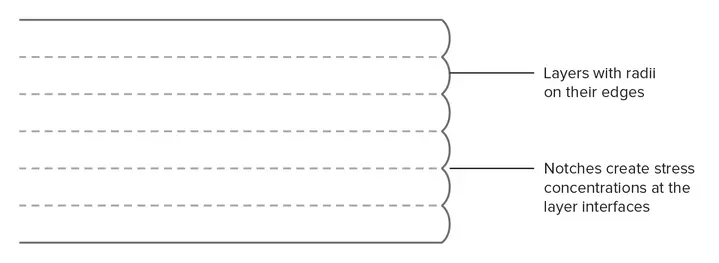

Katman Yapışması

Üst üste eklenen katmanların yapışması FDM 3D Baskı için çok önemlidir. Erimiş malzeme nozuldan ekstrüde edildiğinde, bir önceki tabakaya bastırılır. Yüksek sıcaklık ve basınç bir önceki katmanın yüzeyini yeniden eritir ve yeni katmanın daha önce basılmış kısım ile birleştirilmesini sağlar. Z ekseninde yazdırılan parça XY eksenine göre Z ekseni daha az dayanıklıdır. Bu sebeple tasarlanan parçanın dayanımı isteniyorsa tasarımda dikkat etmek gerekebilir. Örneğin ABS malzemesi ile dikey olarak üretilen bir model aynı dolulukta yatay olarak üretildiğinde 4 kat daha güçlü olduğu görülmüştür.

Ayrıca erimiş malzeme bir alt katmanın üzerine bastırıldığından yatayda kalan delikler üzerinde sonradan işlem yapmak gerekebilmektedir.

FDM teknolojisiyle üretilen parçalarda katman çizgileri genellikle belli olur.

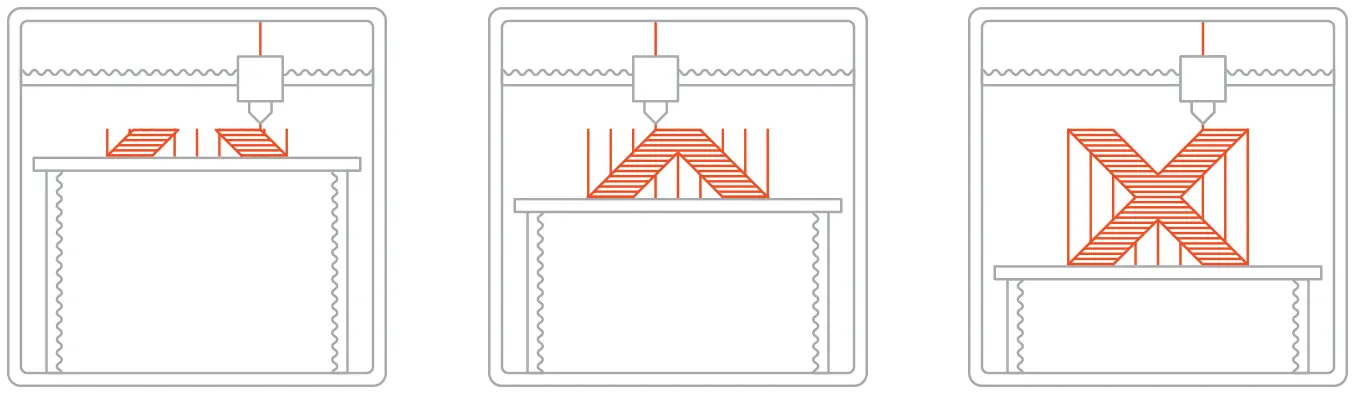

Destekler

Destekler FDM teknolojisinde havada kalan kısımlar için gereklidir. Eritilen malzeme havada tutunamaz bu sebeple sonradan sökülebilecek şekilde havada kalan kısımların tutunabilmesi için destek örülür.

Destek ile tutunan alanlar genellikle diğer yüzeylerden daha düşük yüzey kalitesine sahip olacaktır.

Destekler genellikle parça ile aynı malzemeden üretilir. Fakat bazı 3D yazıcılarda sıvı ile çözünebilen PVA gibi malzemelerde kullanılabilmektedir.

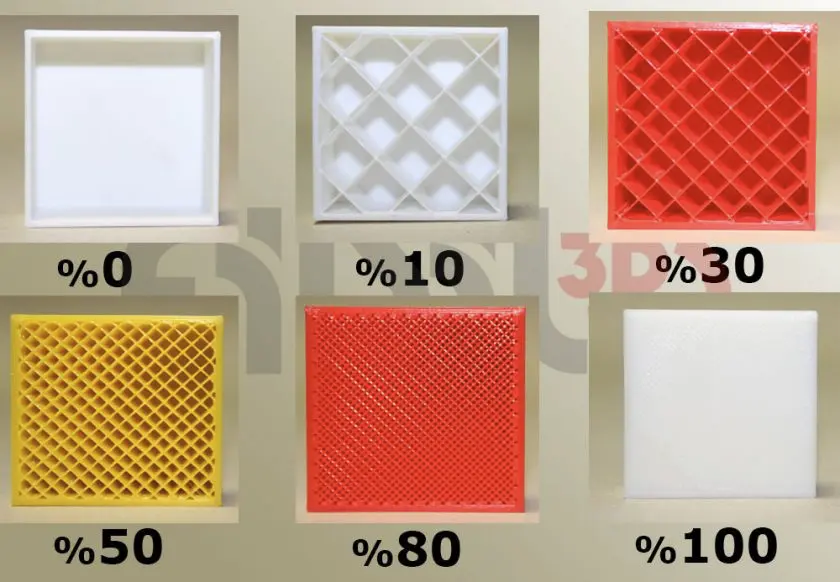

İç Doluluk ve Duvar Kalınlığı

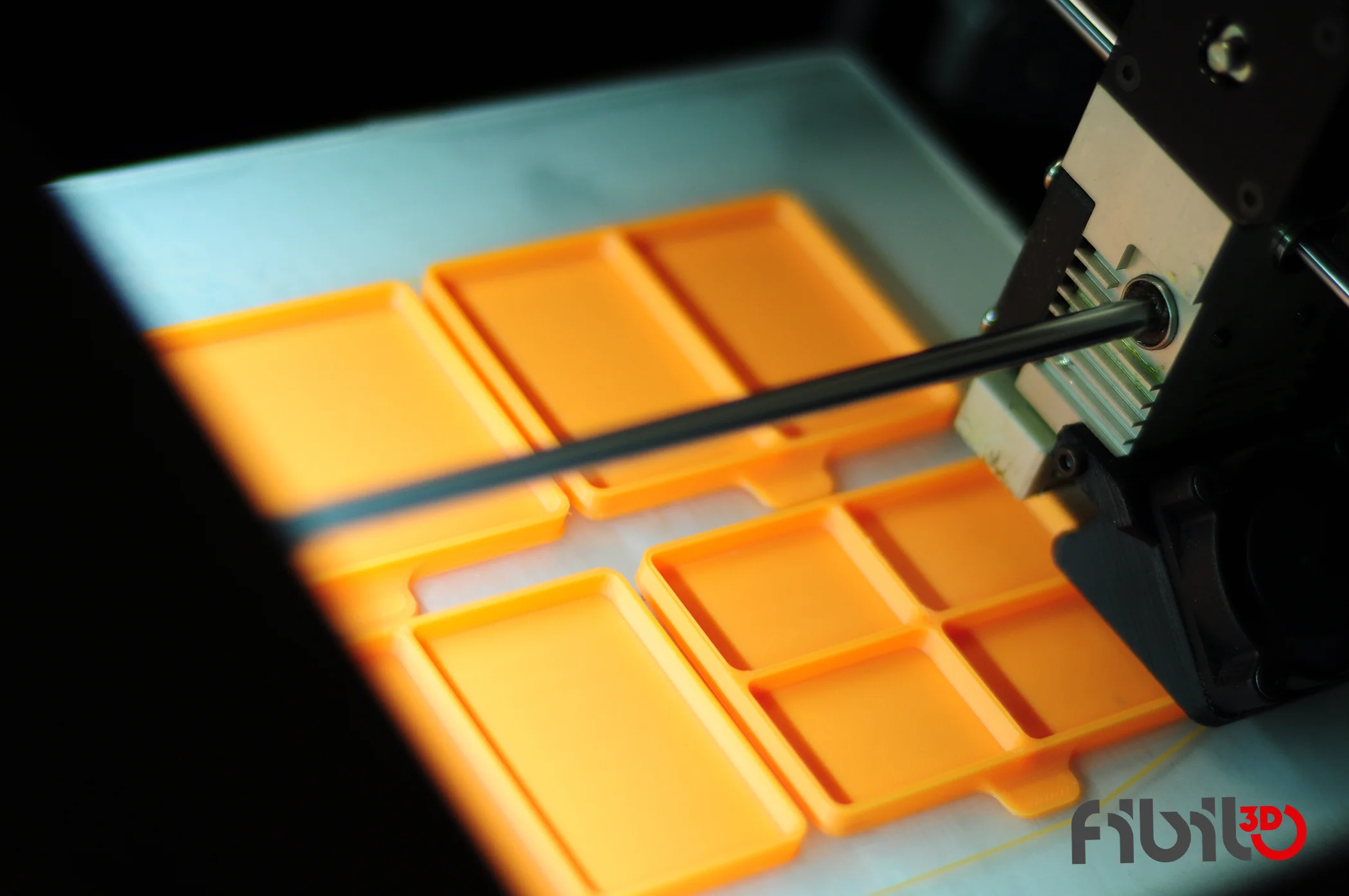

FDM teknolojisinde üretim yapılırken baskı süresini azaltmak ve malzemeden tasarruf etmek için genellikle tam dolu yazdırılmazlar. Bunun yerine dış kabuğuna belirli bir tam dolu kalınlık (genellikle 1.2 mm-1.6 mm) ile çevrilirler. İç kısmına petek yapısı gibi boşluklu bir yapıda üretim yapılır. Bu şekilde üretim daha hızlı olur. İç kısımda örülen petekler doluluk ile ayarlanabilir. Genellikle %20 doluluk ideal olabilmektedir. Daha dayanıklı parçalar için %100 doluluk tercih edilebilir.

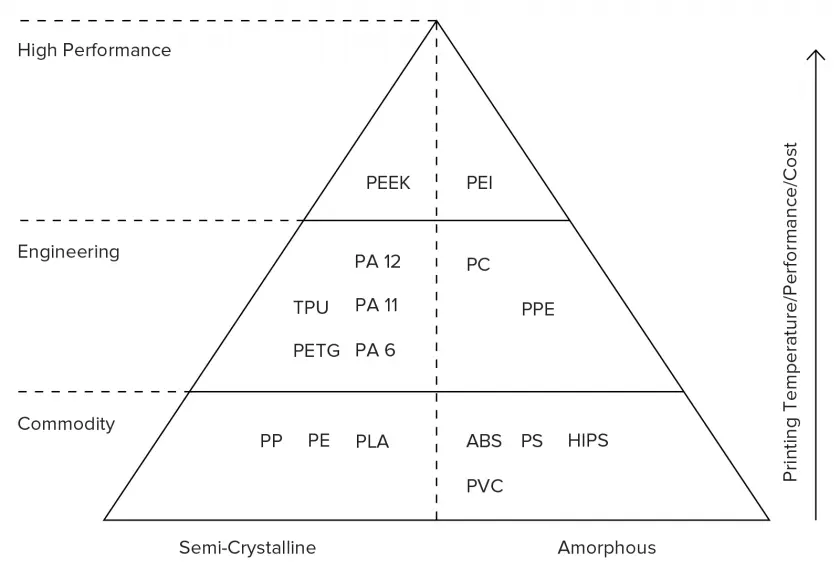

FDM’de Kullanılabilir Malzemeler

FDM teknolojisinin en önemli özelliklerinde birisi çoklu malzemeleri tek makine üzerinde kullanılabiliyor olmasıdır. Bunlar emtia termoplastiklerinden (PLA ve ABS gibi) mühendislik malzemelerine (PA, TPU ve PETG gibi) ve yüksek performanslı termoplastiklere (PEEK ve PEI gibi) kadar değişebilir.

Kullanılan malzeme, basılı parçanın mekanik özelliklerini ve doğruluğunu değil, aynı zamanda fiyatını da etkilemektedir. En yaygın FDM malzemeleri aşağıdaki tabloda özetlenmiştir.

| Malzeme | Karakteristik | Artıları | Eksileri |

|---|---|---|---|

| ABS | İyi Dayanım, Sıcaklığa karşı direnç | Yüksek sıcaklığa dayanıklı, İyi yüzey görünümü | Çekmelere karşı hassas |

| PLA | Kolay 3D baskı, İyi yüzey görünümü | Yiyecekler için güvenli, kolay 3D baskı | Düşük darbe dayanımı |

| PETG | İyi dayanım, Kolay baskı | İyi dayanım, esnek malzeme | ---- |

| TPU | Esnek malzeme | Esnek malzeme | Doğru yazdırmak zordur |

| ABS+ | İyi Dayanım, Sıcaklığa karşı direnç | İyi Dayanım, Sıcaklığa karşı direnç | Çekmelere karşı hassas |

| ASA | UV dayanımı yüksek, Dış mekanlarda kullanımı uygun | UV dayanımı yüksek, Dış mekanlarda kullanımı uygun | Maliyeti yüksek |

| PC | Yüksek Dayanıklılık | Yüksek Dayanıklılık | Baskı doğruluğu az |

| PC ABS | Yüksek Dayanıklılık, Sert Termoplastik | Yüksek Dayanıklılık, Sert Termoplastik | Maliyeti yüksek |

| PEI ULTEM | Yanmaya karşı dayanıklı, Mühendislik uygulamaları için ideal | Yanmaya karşı dayanıklı, Mühendislik uygulamaları için ideal | Maliyeti Yüksek |

Tüm Malzemeleri İncele

FDM’de Yapılabilecek Ardıl İşlemler

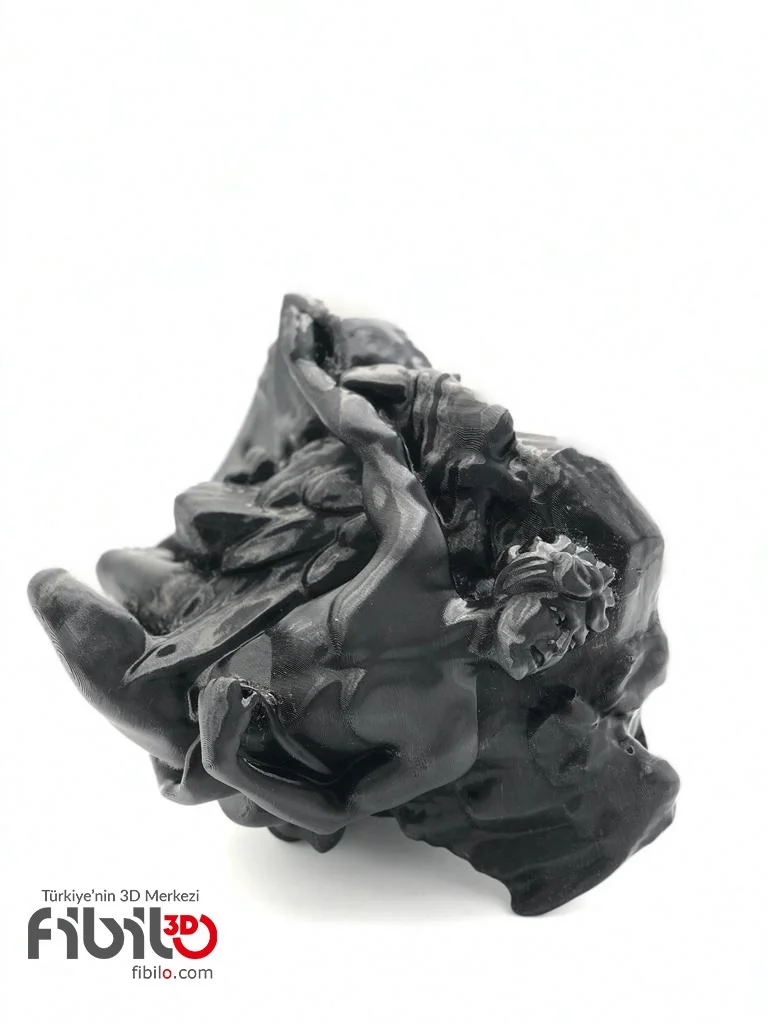

FDM teknolojisinde üretilen modeller, zımparalama ve parlatma, astarlama ve boyama, soğuk kaynak, buhar yumuşatma, epoksi kaplama ve metal kaplama gibi çeşitli son işlem yöntemleri kullanılarak çok yüksek bir standarda tamamlanabilir.

FDM Avantajları ve Sınırları

FDM teknolojisinin temel avantajları ve dezavantajları aşağıda özetlenmiştir:

- FDM özel termoplastik parçalar ve prototipler üretmenin en uygun maliyetli yoludur.

- Teknolojinin yüksek kullanılabilirliği sayesinde termin süreleri kısadır. Bu süre aynı gün veya ertesi güne kadar kısadır.

- Hem prototipleme için hem de ticari olmayan bazı fonksiyonel uygulamalar için uygun çok çeşitli termoplastik malzemeler mevcuttur.

- FDM, diğer 3D baskı teknolojilerine kıyasla en düşük boyutsal doğruluk ve çözünürlüğe sahiptir. Bu nedenle karmaşık ayrıntılara sahip parçalar için uygun değildir.

- FDM parçalarının görünür katman çizgileri olması muhtemeldir. Bu nedenle düzgün bir son işlem için sonradan işleme gereklidir.

| Malzemeler | Termoplastikler (PLA, ABS, PETG, PC, PEI vs) |

|---|---|

| Boyutsal Doğruluk | ± 0.5% (alt limit ± 0.5 mm) - masaüstü ± 0.15% (alt limit ± 0.2 mm) - Endüstriyel |

| Üretim Boyutları | 200 x 200 x 200 mm - masaüstü 1000 x 1000 x 1000 mm - Endüstriyel |

| Katman Çözünürlükleri | 50’den 400 microna kadar |

| Destek | Her zaman gerekli değildir. (Çözünebilir Mevcuttur) |

FDM İçin Temel Kurallar

- FDM, çok çeşitli termoplastik malzemelerden hızlı ve düşük maliyetle prototipler ve fonksiyonel parçalar üretebilir.

- Masaüstü FDM 3D yazıcının tipik yapı boyutu 200 x 200 x 200 mm'dir. Endüstriyel makineler daha büyük bir yapı boyutuna sahiptir.

- Bükülmeyi önlemek için geniş düz alanlardan kaçının ve keskin köşelere yumuşatma ekleyin.

- FDM doğal olarak anizotropiktir, bu nedenle mekanik olarak kritik bileşenler için önerilmez.

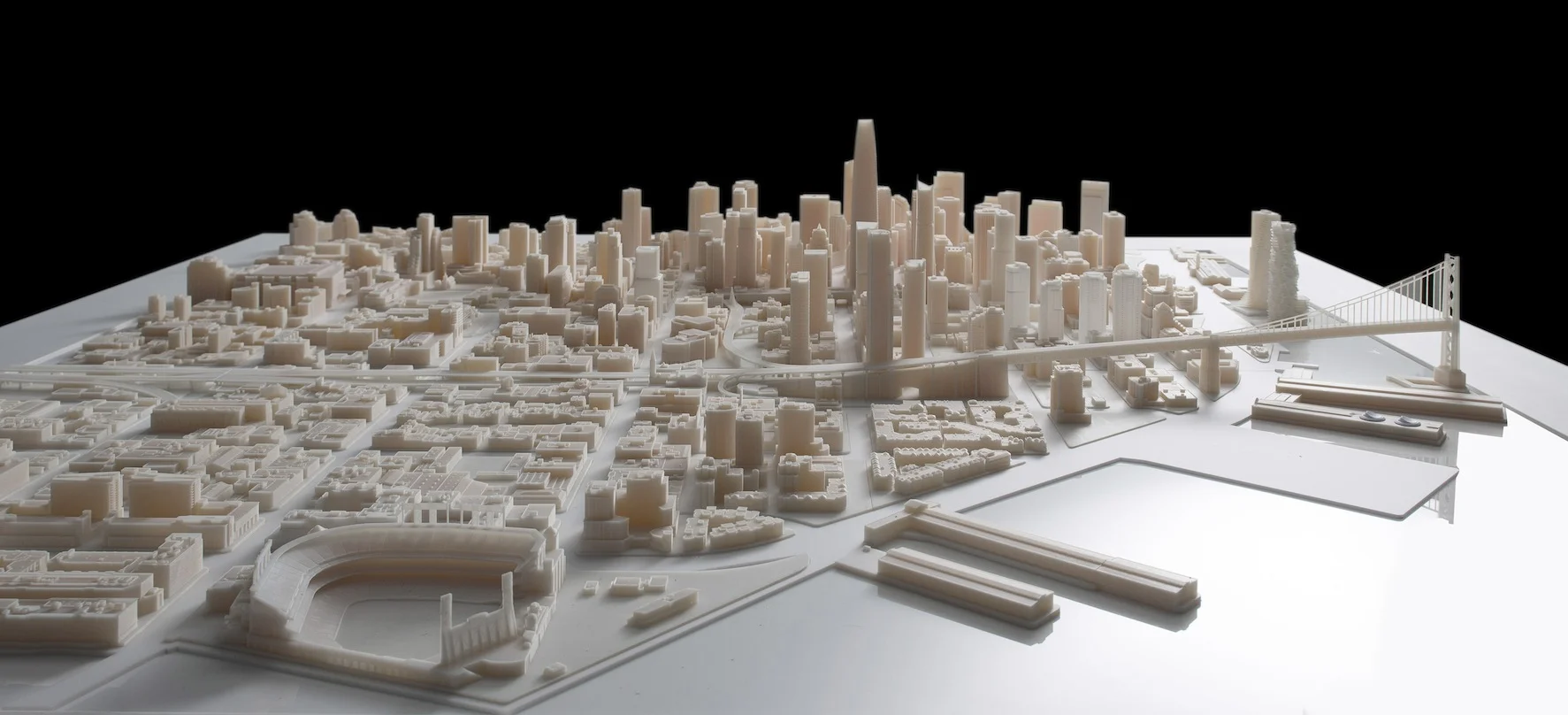

FDM Kullanım Alanları

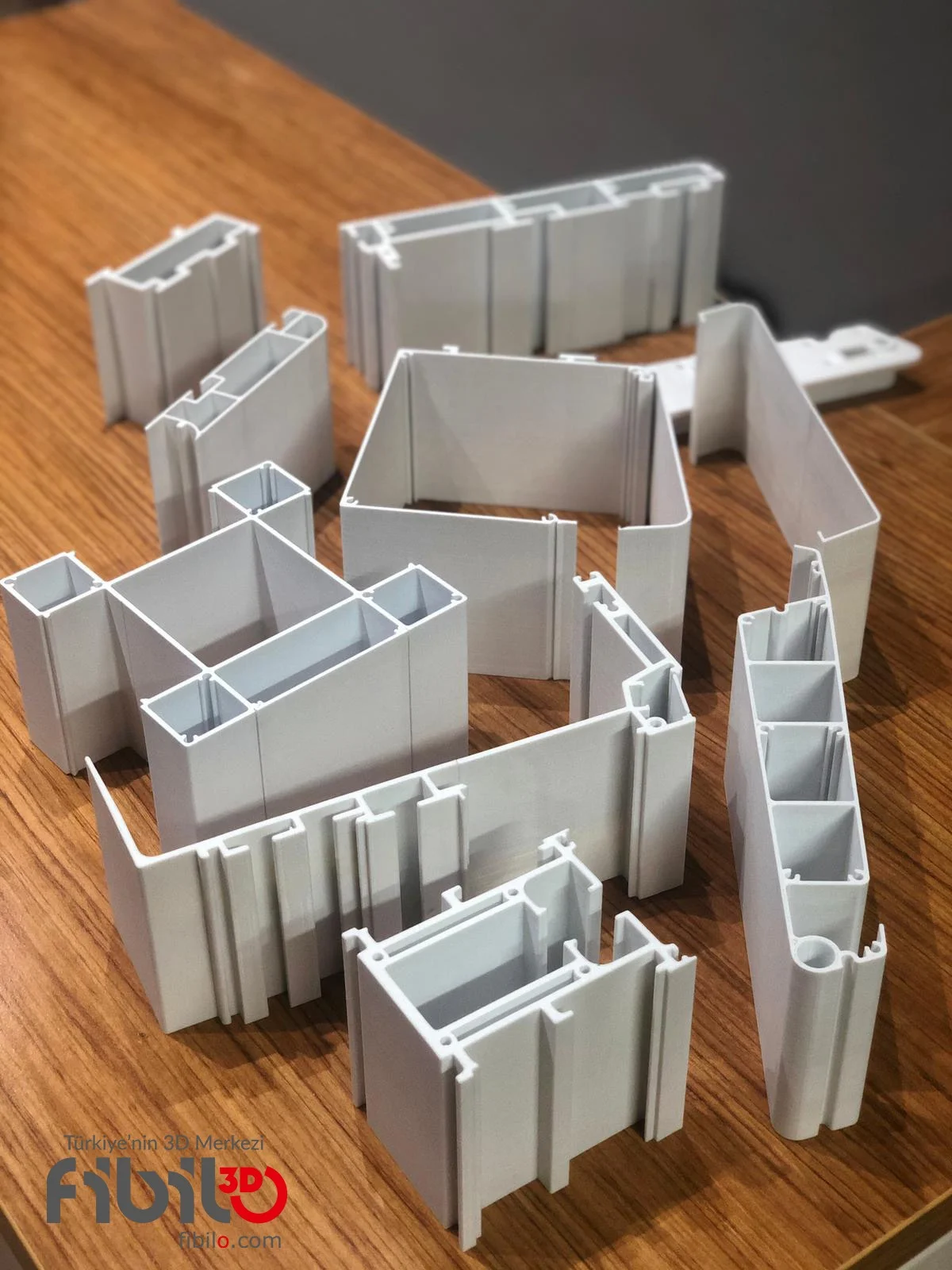

FDM teknolojisinin kullanım alanı çok geniştir. Karmaşık tasarımı olmayan bir çok modellerin üretimi için idealdir. En çok seri üretim öncesi prototipleme için kullanılır. Aşağıda bazı sektörler verilmiştir.

- Endüstriyle tüketici ürünlerinin ön prototiplenmesinde

- Otomotiv sektöründe

- Savunma sektöründe

- Reklamcılık sektöründe

- Ar-ge Projelerinin geliştirilmesinde

- Hediyelik eşya sektöründe

- Hobi amaçlı çalışmalarda

- Döküm öncesi model oluşturmada

- Eğitim sektöründe

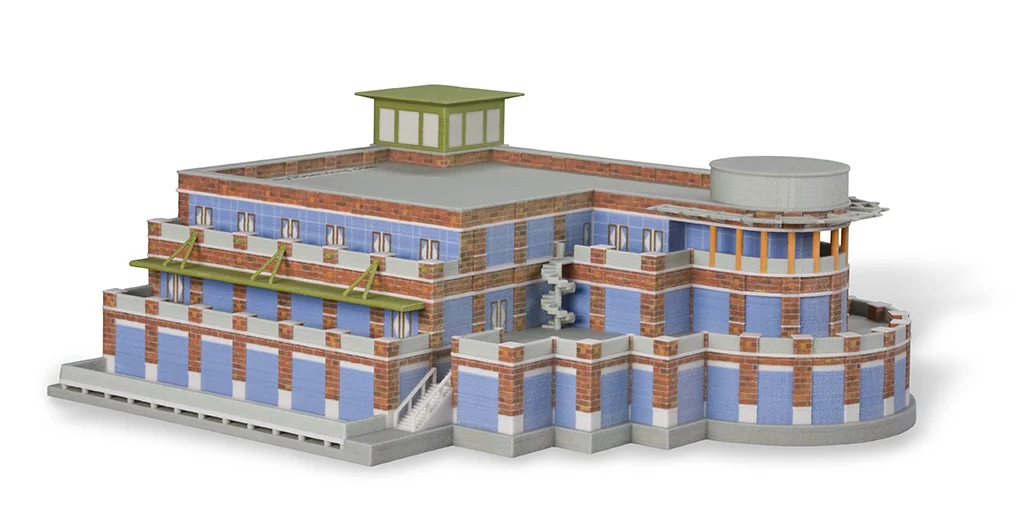

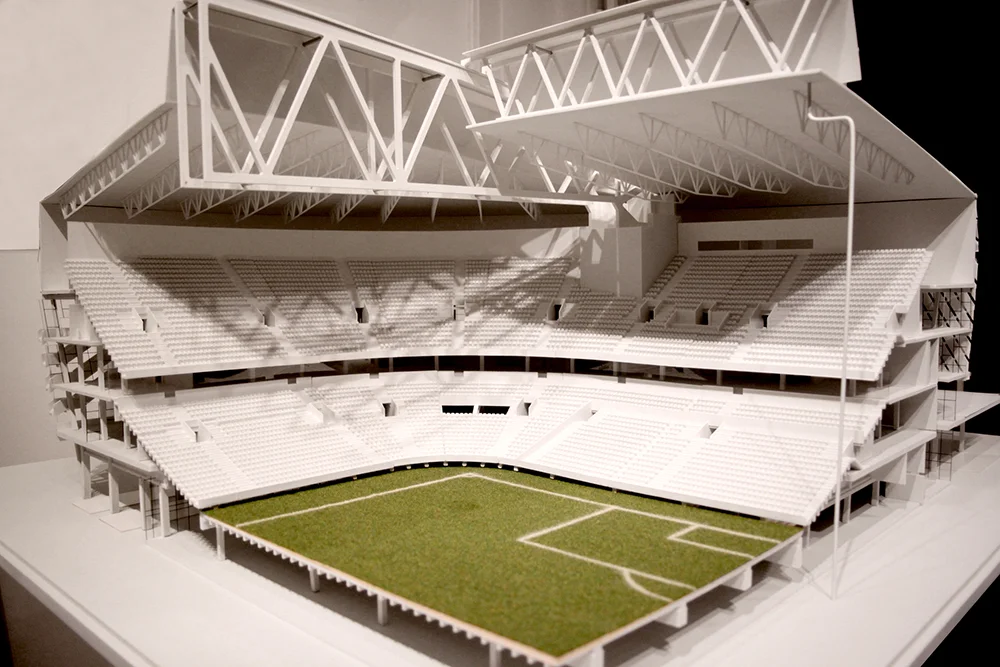

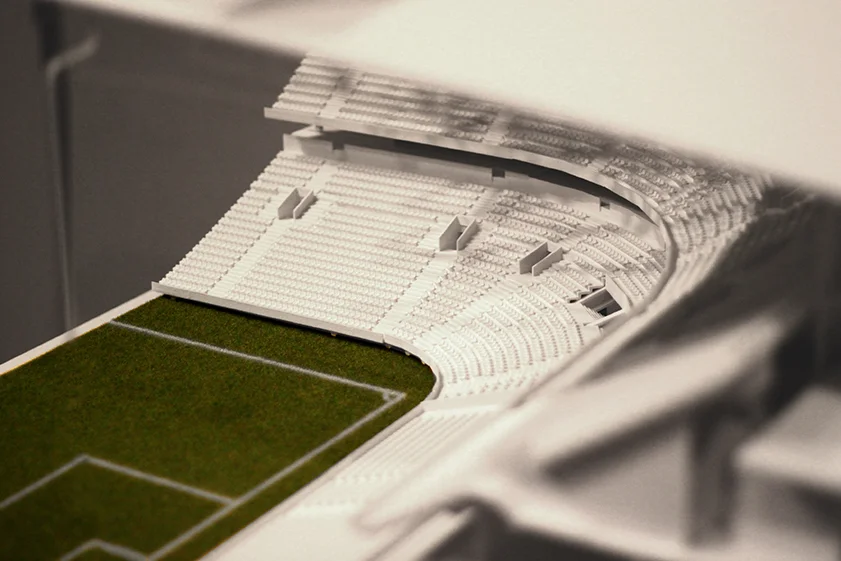

- İnşaat ve mimarlık alanında

- Sağlık sektöründe

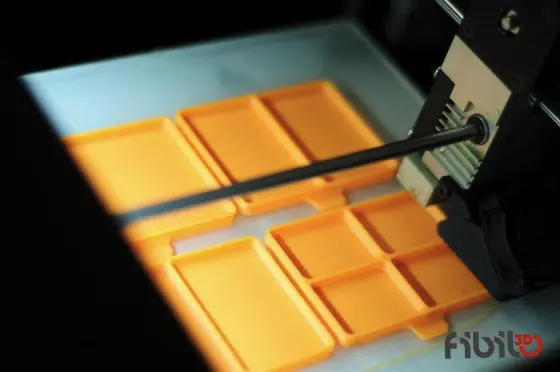

FDM Görselleri

Diğer Teknolojilerle Karşılaştırma

| Teknoloji | Özellikler | Avantajlar | Dezavantajlar |

|---|---|---|---|

| FDM (Fused Deposition Modeling) | Katı, termoplastik malzemeyi ısıtarak ve katman katman bir nesne oluşturmak için ekstrude ederek çalışır. | Düşük maliyetli, geniş malzeme yelpazesi, kullanımı kolay | Daha düşük çözünürlük ve yüzey kalitesi, destek yapıları gerekebilir |

| MJF (Multi Jet Fusion) | Termoplastik tozu katman katman ekleyerek ve ardından bir ajan ve ısı uygulayarak nesneleri oluşturur. | Yüksek hız, geniş malzeme yelpazesi, mükemmel mekanik özellikler | Yüksek başlangıç maliyeti, post-processing gerekebilir |

| SLA (Stereolithography) | Bir lazer ışığını bir fotopolimer reçineye odaklar ve katman katman sertleştirerek bir nesne oluşturur. | Yüksek çözünürlük ve yüzey kalitesi, geniş malzeme yelpazesi | Yavaş baskı hızı, destek yapıları gerekebilir, dayanıklılık FDM veya MJF kadar iyi olmayabilir |

| ColorJet | Termoplastik tozu katman katman ekleyerek ve ardından renkli bir bağlayıcı uygulayarak nesneleri oluşturur. | Tam renkli baskılar oluşturabilme | Daha düşük mukavemet ve dayanıklılık, yüksek başlangıç maliyeti |